Análisis profundo del sistema de frenos automotriz: cómo la oxidación del rotor y el funcionamiento de la pinza afectan el ruido al conducir y soluciones

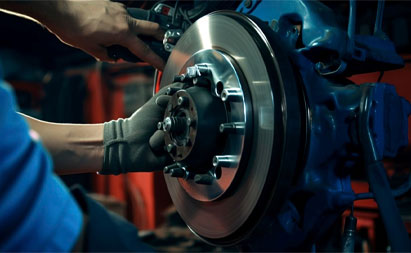

En la ingeniería automotriz moderna, el sistema de frenos es una tecnología fundamental que garantiza la operación segura del vehículo. Para lectores con conocimientos básicos de física y química, estudiar el ruido de los frenos no solo consiste en resolver una molestia auditiva, sino también en una de las mejores maneras de comprender la mecánica de fricción, la ciencia de los materiales y las estructuras mecánicas en la práctica. Al pisar el pedal del freno, los componentes del sistema experimentan una intensa conversión de energía. Si algún eslabón de la cadena experimenta un cambio físico o químico, enviará una alerta mediante ruido y vibración.

Este artículo examinará en detalle el patrón espacial del óxido del rotor, el impacto del óxido de hierro de alta dureza (óxido) en el asentamiento y las reacciones en cadena provocadas por el funcionamiento anormal de la pinza.

Estructura básica y fundamentos físicos del sistema de frenado

El frenado automotriz sigue la ley de conservación de la energía. Mientras un vehículo está en movimiento, posee energía cinética. Para detenerlo, la fricción debe convertir esta energía cinética en energía térmica.

- Componentes principales

- Rotor de freno: Un disco de metal que gira con la rueda, generalmente hecho de hierro fundido gris.

- Pastillas de freno: Consumibles de fricción montados en la pinza que sujetan el rotor.

- Pinza de freno: Un dispositivo mecánico que recibe entrada hidráulica y empuja las pastillas de freno.

- Cómo se genera la fricción

Cuando el pistón hidráulico empuja las pastillas de freno contra el rotor, la fuerza de fricción en la superficie de contacto aplica un par contrario a la rueda giratoria. Este proceso requiere superficies relativamente planas tanto en el rotor como en las pastillas para lograr el máximo área de contacto y rendimiento.

Patrón espacial del óxido del rotor: ¿por qué aparece en los anillos más externos e internos?

Al observar el rotor del freno de un vehículo, es común observar que la zona central permanece brillante, mientras que los bordes están cubiertos de óxido marrón rojizo. Esta distribución espacial no es aleatoria, sino que está determinada por el diseño mecánico y los efectos físicos.

- Área barrida vs. Área no barrida

En el diseño de ingeniería, el área de cobertura de la almohadilla suele ser ligeramente menor que la superficie total que soporta la presión del rotor.- Área barrida: La zona con la que las pastillas entran en contacto directo. Durante la conducción normal, cada frenado elimina los óxidos traza recién formados, por lo que el color del metal se conserva.

- Área no barrida (anillos más externos e internos): Las pastillas no pueden alcanzar estas dos zonas. Esto significa que la oxidación en ambientes húmedos (hierro combinado con agua y oxígeno) no se elimina mecánicamente, por lo que el óxido se acumula allí con el tiempo.

- Acumulación de partículas y sales ambientales

A medida que la rueda gira, la fuerza centrífuga expulsa agua de lluvia, lodo y sales ambientales hacia el anillo exterior del rotor. Estas sustancias químicas aceleran la oxidación del metal, provocando que la capa de óxido en el borde del rotor sea más gruesa que en la zona central.

Propiedades materiales del óxido: cómo la dureza del óxido de hierro afecta el asentamiento

Este es el punto científico clave que afecta el rendimiento del frenado: el óxido no es solo un cambio en la apariencia, sino también un cambio en la "dureza del material".

- Comparación de dureza: óxido de hierro vs. hierro fundido

Los rotores de freno suelen estar hechos de hierro fundido, con una dureza de Mohs de entre 4 y 5. Sin embargo, las partículas de óxido férrico (Fe₂O₃) que se forman tras la oxidación pueden alcanzar entre 5,5 y 6,5 en la escala de Mohs. Esto significa que las partículas de óxido de hierro son físicamente más duras que el rotor metálico original. - Dureza superficial no uniforme del rotor

Cuando aparece óxido moteado en la superficie del rotor, la zona de presión se convierte en una región entrelazada de hierro fundido más blando y óxido de hierro muy duro. Esta dureza no homogénea puede provocar:- Coeficiente de fricción inestable: Durante la rotación, la pastilla de freno contacta alternativamente regiones con diferente dureza.

- Excitación por resonancia: Las fuerzas de fricción fluctuantes pueden provocar pequeñas vibraciones de alta frecuencia, que son la fuente física del chirrido agudo.

- Asentamiento desigual de las almohadillas y formación de ranuras

Debido a que las partículas de óxido de hierro son duras y abrasivas, se comportan como "papel de lija metálico" durante la fricción.- Pérdida de planitud: Los grumos de óxido duro que sobresalen cortan áreas específicas de la pastilla de freno.

- Formación de surcos: Especialmente en los anillos exteriores más oxidados, el óxido de hierro de alta dureza puede actuar como una herramienta de grabado, creando profundas ranuras circulares en la pastilla de freno. Esto hace que la superficie de la pastilla pierda su planitud, reduciendo así el área de contacto efectiva entre ambas y la fuerza de frenado.

Cómo el funcionamiento anormal de la pinza de freno contribuye al ruido

Más allá de los cambios materiales en el propio rotor, la pinza que aplica la fuerza también es fundamental.

- Pasadores deslizantes y mecanismo de retorno

La pinza debe poder deslizarse ligeramente a izquierda y derecha para asegurar una fuerza equilibrada en ambas pastillas. Si los pasadores guía deslizantes están obstruidos por grasa seca o polvo, las pastillas pueden engranar con el rotor en un ángulo incorrecto, causando vibraciones anormales y amplificando el ruido. Esta es la situación más común, pero también la que se pasa por alto con más frecuencia. - Pestaña indicadora de desgaste de las pastillas de freno

Este es un diseño de seguridad mecánica. Cuando la pastilla de freno alcanza su límite de desgaste, la pestaña metálica preajustada entra en contacto con el rotor. Este contacto físico deliberado utiliza ruido de alta frecuencia para alertar al conductor sobre la necesidad de reemplazar componentes, evitando así daños en el material base del rotor.

Soluciones integrales para la oxidación del rotor y el ruido anormal

Para diferentes niveles de gravedad, la práctica de ingeniería tiene procedimientos de manejo estándar:

- Óxido ligero: Método de asentamiento regular

Si el óxido es solo una película superficial fina y no hay vibraciones evidentes, se puede solucionar conduciendo. En un tramo seguro de la carretera, realice varias frenadas estables a velocidad media, aprovechando el calor generado por la fricción y la tensión cortante para eliminar la capa de óxido inicial. - Óxido moderado: Limpieza química profesional y eliminación mecánica de óxido

Si el óxido se limita a los bordes del rotor y no ha formado ranuras profundas, utilice un limpiador de frenos específico con cepillos para limpiar las áreas no barridas, lo que reduce la posibilidad de que las escamas de óxido se desprendan y caigan en la superficie barrida y provoquen desgaste. - Óxido severo: Mecanizado (Revestimiento de rotores)

Si el óxido duro ha provocado una dureza irregular del rotor y el pedal del freno vibra al frenar, un taller profesional desmontará el rotor para realizar un corte de precisión. El principio consiste en eliminar la capa superficial con dureza y planitud desiguales, dejando al descubierto la base interna de hierro fundido con propiedades físicas uniformes, lo que permite que las pastillas restablezcan un asentamiento plano ideal con el rotor. - Daño profundo:Reemplazo sistemático

Si el espesor del rotor desciende por debajo del límite de seguridad debido a corrosión profunda, o si las pastillas presentan ranuras irreparables, se deben reemplazar tanto el rotor como las pastillas. Se recomienda elegir productos con recubrimientos antioxidantes, que ofrecen mayor resistencia química en las zonas no barridas (anillos externos e internos).

Medidas preventivas diarias

Después de comprender los principios, podemos tomar acciones preventivas proactivas:

- Secado después del lavado del coche: Tras el lavado, los rotores son muy propensos a la formación de óxido de hierro. Se recomienda conducir y frenar suavemente varias veces después del lavado, aprovechando el calor de la fricción para evaporar la humedad.

- Lubricación regular de áreas clave: Cada dos años o al reemplazar las pastillas de freno, limpie nuevamente y aplique grasa especial para altas temperaturas a los pasadores deslizantes de la pinza.

- Conducir con regularidad para evitar la acumulación de óxido: Si el vehículo debe estar estacionado durante un largo período en un ambiente húmedo, enciéndalo y condúzcalo cada pocos días, utilizando el rodaje físico para romper el ciclo de oxidación química.

Conclusión

El ruido de los frenos no es simplemente un fallo del componente, sino una señal de un cambio en las propiedades físicas. Los anillos exterior e interior del rotor se convierten en un caldo de cultivo para la corrosión debido a la falta de limpieza mecánica; más importante aún, la alta dureza del óxido de hierro altera la uniformidad de la dureza de la superficie del rotor, causando ranuras irregulares y un asentamiento desigual de las pastillas de freno.

Al comprender a fondo estos detalles mecánicos, podemos evaluar el estado del vehículo de forma más racional. Mantener el rotor y la superficie de frenado planos y limpios es fundamental para la seguridad, el funcionamiento silencioso y el rendimiento.